Арболітові блоки своїми руками. Як виготовити арболітові блоки в домашніх умовах

- Сфера застосування і класифікація арболітових цегли

- Арболітові блоки, технічні характеристики

- Арболітові блоки, будівництво: переваги і недоліки

- Устаткування для виробництва арболітових блоків

- Технологія виробництва арболітових блоків і необхідні матеріали

- Корисна інформація про процес виготовлення арболітових блоків

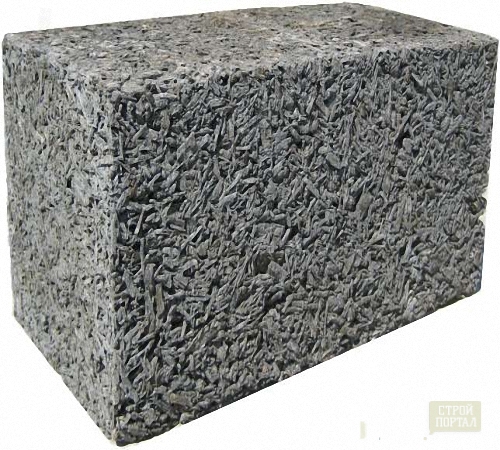

Арболітові блоки - легкий будівельний матеріал для стін малоповерхових будівель. Виготовляється з деревної тріски, тирси, води, хімічних реагентів і цементу.

Промислові арбалітовие блоки мають форму паралелепіпедів правильної конфігурації. Виготовляються шляхом пресування суміші тріски і розчину за допомогою спеціального обладнання. Даний вид будівельних матеріалів також відомий під назвою древобетон. Будматеріал даного типу легко виготовляється в домашніх умовах за наявності необхідних інгредієнтів, устаткування і виконання технологічних вимог.

Сфера застосування і класифікація арболітових цегли

Арболітові вироби відносяться до групи легких бетонів. Сфера їх застосування визначається характеристикою щільності даного будматеріалу:

- Для теплоізоляцонной захисту приміщень.

- Для стін, які не зазнають конструктивне навантаження.

- Для зведення підсобних будівель, господарських прибудов.

Арболит класифікують за показником щільності сухого матеріалу:

- На теплоізоляційний - з показником щільності менше 500 кг / м3.

- На конструкційний - з показником щільності 500- 800 кг / м3.

По використовуваній для наповнення сумішей основі, виділяють арболит з деревної тріски, соломи з рису, конопляного мочала, відпрацьованого бавовнику, льняного волокна.

Арболітові блоки, технічні характеристики

Технічні показники виконаних по ГОСТу арболітових блоків і їх залежність від інших чинників:

- Твердість - 0,35-3,5 MПa. Дана характеристика залежить від складу суміші, марки цементу, якості нейтралізації цукру. Є визначальною для створення блоку заданої щільності і міцності.

- Щільність - середнє значення 400-850 кг / м3. Виготовлення арболітових блоків передбачає, що дана характеристика регулюється зміною пропорцій цементу і органічного наповнювача. Чим вище показник середньої щільності, тим міцніше виріб.

- Теплопровідність - 0,07-0,17 Вт / (Мос). Чим більше частка сполучних матеріалів, використаних при виготовленні суміші, тим вище цей показник. Низький показник теплопровідності означає наявність у вироби властивостей високої теплоізоляції, і вказує на низьку міцність блоків.

- Морозостійкість - 25-50 циклів. Дана характеристика визначає гранично допустимий показання сезонної послідовної заморозки і відтавання, які витримує будматеріал, не наражаючись повного руйнування. Обробка стін штукатуркою або іншими захисними матеріалами збільшує показник.

- Усадка - 4-5 мм / м або 0,4-0,5%. Показник знаходиться в прямій залежності від середньої щільності матеріалу - чим менше щільність, тим вище усадка.

- Водопоглинання - 45-80%. У порівнянні з популярним будматеріалом - піноблоком, цей показник вищий, тобто, властивість водоотталкивания у арболита нижче в 3-4 рази. Арболітові блоки потребують додаткових захисних заходів і обробці водоізолюючого препаратами.

- Паропроникність - 0,19 мг / (м год Па). Високе значення показника, аналогічне паропроникності натуральної деревини.

- Звукопроникність - 126-2000 Гц. Високе значення показника, арболітові блоки практично не потребують примусової звукоізоляції.

- Максимальна поверховість будівлі з арболітових блоків становить 2-3 поверху при відповідному вазі перекриттів.

- Вартість даного матеріалу складає близько 90 EUR за 1 м3.

Арболітові блоки, будівництво: переваги і недоліки

Арболітові блоки є унікальним матеріалом, оптимально поєднує в собі великий спектр позитивних, корисних характеристик при невеликій кількості недоліків. Переваги цього будівельного матеріалу полягають в наступному:

- Високий опір згинаючих навантажень, завдяки використовуваним при виготовленні наповнювачів. Головне якість будматеріалу - захист поверхонь від розтріскування при коливаннях і усадки.

- Високі аеробні і анаеробні властивості. Матеріал не схильний до гниття, не створює умов для розвитку в обсязі грибка і цвілі.

- Процес виготовлення арболітових блоків є екологічно чистим. У складі не використовуються канцерогенні органічні інгредієнти. Готовий цегла протягом терміну експлуатації не виділяє шкідливі речовини, не порошить, не викликає алергічні реакції.

- Пожежобезпечний матеріал, не підтримує горіння, має високу опірність до впливу високих температур.

- Стійкий до механічних впливів, ударній силі, стирання.

- Висока варіативність. Арболітові блоки, розміри і форма яких визначаються виключно фантазією, дозволяють виконати виробництво будівельної цегли за індивідуальними параметрами і заданим габаритам для ексклюзивного будови.

- Матеріал добре обробляється і надійно утримує елементи кріплення.

- Блоки з арболіта мають низьку питому вагу. Можливість будувати будівлі з легким фундаментом. Для декорування внутрішніх і зовнішніх поверхонь з арболита підходять будь-які види оздоблювальних матеріалів.

- Пластичність блоку зберігається навіть після його повного висихання. Амортизуючи додаткові навантаження, блок стискається до 10% без шкоди для своєї внутрішньої структури.

- Низька теплопровідність матеріалу дозволяє економити на обігріві будинку.

Недолік у арболітових блоків є тільки один - високий рівень поглинання води. Єдиний недолік легко забирається за допомогою нанесення спеціального захисного покриття.

Устаткування для виробництва арболітових блоків

Технологія виготовлення арболітових блоків вимагає організації невеликого заводу зі специфічними пристосуваннями. Виробництво арболітових блоків, обладнання першорядної важливості:

- Уловлювач для трісок.

- Ємність для суміші.

- Вибросито.

- Падаючий стіл.

- Стіл ударно-струшуючий.

- Вставки в форму.

- Рознімна форма.

- Металевий піддон форми.

- Установка віброформірованія.

У домашніх умовах арболит готують з специфічної суміші. Необхідний розмір отримують в спеціальних саморобних опоках. Форму виготовляють зі звичайних дерев'яних ящиків, оббитих зсередини лінолеумом. 'Ятати арболита в форму виробляють пошарово, в 2-3 заходи, кожен шар ретельно утрамбовують. Останній шар не розгладжують, а залишають нерівним, відстань до краю бортів витримують близько 2 см, воно заповнюється штукатурним розчином. Рекомендований час витримування блоку в формі - не менше 24 годин.

Для масового виготовлення використовують верстат для арболітових блоків. Продуктивність такого устаткування досягає 50 блоків на годину, вартість від 120 EUR.

Технологія виробництва арболітових блоків і необхідні матеріали

Склад арболита містить цемент М400 / М500. Для надання виробам високої міцності можливе застосування іншої марки. Наповнювачем для бетону служать дрібні деревні стружки, однорідна тріска, тирса. Дефіцит будь-якого з перерахованих інгредієнтів наповнення замінюється підручними матеріалами: хвоєю, листям, корою. Витримується обов'язкова процентна пропорція додається замінника, вона не повинна перевищувати 5% від загальної маси основного наповнює матеріалу.

Відстежується фракційний розмір наповнювачів. Обмеження по товщині до 5 мм, по довжині не більше 25 мм. Органіку попередньо пропускають через дробемолку, подрібнюють до встановленого розміру. Підготовлену суміш змішують з цементним розчином.

У заводських умовах до органіки і відходів органічного походження обов'язково додають нейтралізатори органічних цукрів. Захід необхідний для зв'язування і виведення цукру, що згубно впливає на міцність готового арболита. Поширений інгібітор - сульфат алюмінію і хлорид кальцію.

Виробництво арболіту в домашніх умовах виключає застосування хімічних реактивів з причини їх дефіциту у вільному продажу. Без реакції розщеплення цукрів приготована суміш починає «бродити», гази спучують поверхню, утворюючи пустоти і дефекти в обсязі.

Можливість виключити негативний процес існує. Відходи з деревини просушиваются в провітрюваному приміщенні або на відкритому просторі 3,5-4 місяці. Під вплив тепла і конвекції відбувається природне висушування і випаровування розчинених у воді речовин, включаючи сахарози і їх похідні. У сухому дереві залишаються тільки волокна з низьким, допустимим вмістом целюлози.

Процес замісу розчину:

- Деревна маса, органічний наповнювач завантажуються в дробарку, подрібнюються до прийнятної консистенції.

- Для повної нейтралізації цукру, дрібну деревну масу перемішують з сухим цементом і занурюють в 5% -10% розчин вапна. Витримують до 3-х годин.

- Відкидають масу на гуркіт. Дають стекти рідини.

- До в'язкої масі вливають по необхідності воду, перемішують до однорідності, щоб вийшла пастоподібна густа кашка.

- Роблять суміш з урахуванням пропорцій основних матеріалів: на 4 частини води, 3 частини цементу, 3 частини наповнювача.

- Готову суміш центрифугують в бетономішалці до повного розбивання грудок і згустків.

- Перевіряють масу на готовність. Якісна суміш розсипчаста. При стисненні в руці зберігає форму, не розпливається і не деформується.

- Суміш завантажується в формовки до застигання.

- Виймаються готові арболітові блоки.

Будівництво з доступного матеріалу ведеться в міру надходження саморобного замінника цегли. Правильно організований і налагоджений процес дозволяє отримувати при ручному замісі до 100 штук в день.

Корисна інформація про процес виготовлення арболітових блоків

- Розчин з деревини і бетону перемішують в Бетонозмішувач, для якісного розбивання грудок.

- Якщо готова маса вийшла в'язкою, а не розсипчастою, її підсушують природним способом, додають чверть норми цементу і чверть норми наповнювача.

- Коли тирсу і стружка витримуються на відкритому повітрі, їх необхідно час від часу перемішувати за допомогою лопати. Якщо зробити це неможливо, масу обробляють окисом кальцію. На 1 м3 сировини в даному випадку необхідно 200 л 1,5% розчину. Оброблену розчином стружку й тирсу залишають на 96 годин, перемішуючи кожні 6-8 годин.

- Щоб прискорити процес затвердіння суміші, в неї додають сухий хлористий кальцій.

Як виготовити самостійно арболітові блоки, відео сюжет розповість докладно і дохідливо.