захист атмосфери

Міністерство Освіти Російської Федерації

Санкт-Петербурзький державний

ІНЖЕНЕРНО-ЕКОНОМІЧНИЙ УНІВЕРСИТЕТ

Гуманітарний факультет

Кафедра сучасного природознавства та екології

Контрольна робота з дисципліни

ПРИРОДООХОРОННІ СИСТЕМИ І СПОРУДИ

На тему: Захист атмосфери

Санкт-Петербург

2009

захист атмосфери

Для атмосфери характерна надзвичайно висока динамічність, обумовлена як швидким переміщенням повітряних мас в латеральному і вертикальному напрямках, так і високими швидкостями, різноманітністю що протікають в ній фізико-хімічних реакцій. Атмосфера розглядається як величезний «хімічний котел», який знаходиться під впливом численних і мінливих антропогенних і природних чинників. Гази та аерозолі, що викидаються в атмосферу, характеризуються високою реакційною здатністю. Пил і сажа, що виникають при згорянні палива, лісових пожежах, сорбують важкі метали і радіонукліди і при осадженні на поверхню можуть забруднення великі території, проникнути в організм людини через органи дихання.

Забрудненням атмосфери вважається пряме або непряме введення в неї будь-якої речовини в такій кількості, яке впливає на якість і склад зовнішнього повітря, завдаючи шкоди людям, живій і неживій природі, екосистемам, будівельним матеріалам, природним ресурсам - всій навколишньому середовищу.

Очищення повітря від домішок.

Для захисту атмосфери від негативного антропогенного впливу використовують такі заходи:

- екологізацію технологічних процесів;

- очищення газових викидів від шкідливих домішок;

- розсіювання газових викидів в атмосфері;

- улаштування санітарно-захисних зон, архітектурно-планувальні рішення.

Безвідходна і малоотходная технологія.

Екологізація технологічних процесів - це створення замкнутих технологічних циклів, безвідходних та маловідходних технологій, що виключають потрапляння в атмосферу шкідливих забруднюючих речовин.

Найбільш надійним і найбільш економічним способом охорони біосфери від шкідливих газових викидів є перехід до безвідходного виробництва, або до безвідходних технологій. Термін «безвідходна технологія» вперше запропонований академіком М.М. Семеновим. Під ним мається на увазі створення оптимальних технологічних систем із замкнутими матеріальними та енергетичними потоками. Таке виробництво не повинно мати стічних вод, шкідливих викидів в атмосферу і твердих відходів і не повинно споживати воду з природних водойм. Тобто розуміють принцип організації та функціонування виробництв, при раціональному використанні всіх компонентів сировини і енергії в замкнутому циклі: (первинні сировинні ресурси - виробництво - споживання - вторинні сировинні ресурси).

Звичайно ж, поняття «безвідходне виробництво» має дещо умовний характер; це ідеальна модель виробництва, так як в реальних умовах не можна повністю ліквідувати відходи і позбутися від впливу виробництва на навколишнє середовище. Точніше слід називати такі системи маловідходними, що дають мінімальні викиди, при яких збиток природним екосистемам буде мінімальний. Маловідходна технологія є проміжною сходинкою при створенні безвідходного виробництва.

В даний час визначилося кілька основних напрямів охорони біосфери, які в кінцевому рахунку ведуть до створення безвідходних технологій:

1) розробка та впровадження принципово нових технологічних процесів і систем, що працюють по замкнутому циклу, що дозволяють виключити утворення основної кількості відходів;

2) переробка відходів виробництва і споживання як вторинної сировини;

3) створення територіально-промислових комплексів із замкнутою структурою матеріальних потоків сировини та відходів всередині комплексу.

Важливість економного та раціонального використання природних ресурсів не вимагає обґрунтувань. У світі невпинно зростає потреба в сировину, виробництво якого обходиться все дорожче. Будучи міжгалузевий проблемою, розробка маловідходних і безвідходних технологій і раціональне використання вторинних ресурсів вимагає прийняття міжгалузевих рішень.

Розробка і впровадження принципово нових технологічних процесів і систем, що працюють по замкнутому циклу, що дозволяють виключити утворення основної кількості відходів, є основним напрямком технічного прогресу.

Очищення газових викидів від шкідливих домішок

Газові викиди класифікуються з організації відведення та контролю - на організовані та неорганізовані, по температурі на нагріті і холодні.

Організований промисловий викид - це викид, який надходить в атмосферу через спеціально споруджені газоходи, повітроводи, труби.

Неорганізовані називають промислові викиди, що надходять в атмосферу у вигляді ненаправленої потоків газу в результаті порушення герметичності устаткування. Відсутність або незадовільної роботи обладнання по відсмоктування газу в місцях завантаження, вивантаження і зберігання продукту.

Для зниження забруднення атмосфери від промислових викидів використовують системи очищення газів. Під очищенням газів розуміють відділення від газу або перетворення в нешкідливе стан забруднюючої речовини, що надходить від промислового джерела.

Механічне очищення газів

Вона включає сухі і мокрі методи.

Очищення газів в сухих механічних пиловловлювачах.

До сухим механічним пиловловлювачами відносяться апарати, в яких використані різні механізми осадження: гравітаційний (пилеосадітельная камера), інерційний (камери, осадження пилу в яких відбувається в результаті зміни напрямку руху газового потоку або установки на його шляху перешкоди) і відцентровий.

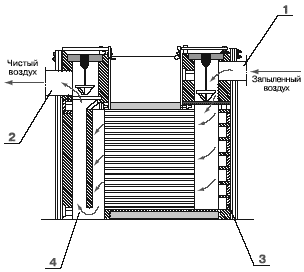

Гравітаційне осадження засноване на осадженні зважених часток під дією сили тяжіння при русі запиленого газу з малою швидкістю без зміни напрямку потоку. Процес проводять в відстійних газоходах і пилеосадітельних камерах (рис.1). Для зменшення висоти осадження частинок в осаджувальних камерах встановлено на відстані 40-100 мм безліч горизонтальних полиць, розбивають газовий потік на плоскі струменя. Гравітаційне осадження дієво лише для великих часток діаметром більше 50-100 мкм, причому ступінь очищення становить не вище 40-50%. Метод придатний лише для попередньої, грубої очистки газів.

Мал. 1

Пилеосадітельние камери (рис. 1). Осадження зважених в газовому потоці частинок в пилеосадітельних камерах відбувається під дією сил тяжіння. Найпростішими конструкціями апаратів цього типу є відстійні газоходи, що забезпечуються іноді вертикальними перегородками для кращого осадження твердих частинок. Для очищення гарячих пічних газів широко застосовують багатополичний пилеосадітельние камери.Пилеосадітельная камера складається: 1 - вхідний патрубок; 2 - вихідний патрубок; 3 - корпус; 4 - бункер зважених часток.

Інерційний осадження засноване на прагненні зважених часток зберігати початковий напрямок руху при зміні напрямку газового потоку. Серед інерційних апаратів найбільш часто застосовують жалюзійні пиловловлювачі з великим числом щілин (жалюзі). Гази знепилюючих, виходячи через щілини і змінюючи при цьому напрямок руху, швидкість газу на вході в апарат складає 10-15 м / с. Гідравлічний опір апарату 100 - 400 Па (10 - 40 мм вод. Ст.). Частинки пилу з d <20 мкм в жалюзійних апаратах уловлюються. Ступінь очищення в залежності від дисперсності частинок становить 20-70%. Інерційний метод можна застосовувати лише для грубої очистки газу. Окрім малої ефективності недолік цього методу - швидке стирання або забивання щілин.

Дані апарати відрізняються простотою виготовлення і експлуатації, їх досить широко використовують в промисловості. Але ефективність уловлювання не завжди достатня.

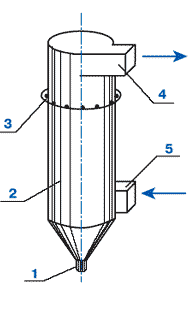

Відцентрові методи очищення газів засновані на дії відцентрової сили, що виникає при обертанні очищуваного газового потоку в очисному апараті або при обертанні частин самого апарату. Як відцентрових апаратів пилеочісткі застосовують циклони (рис.2) різних типів: батарейні циклони, що обертаються пиловловлювачі (ротоклони) і ін. Циклони найчастіше застосовують в промисловості для осадження твердих аерозолів. Циклони характеризуються високою продуктивністю по газу, простотою пристрою, надійністю в роботі. Ступінь очищення від пилу залежить від розмірів частинок. Для циклонів високої продуктивності, зокрема батарейних циклонів (продуктивністю понад 20000 м3 / год), ступінь очищення становить близько 90% при діаметрі частинок d> 30 мкм. Для частинок з d = 5-30 мкм ступінь очищення знижується до 80%, а при d == 2-5 мкм вона становить менше 40%.

Мал. 2 Рис. 3

На рис. 2 повітря вводиться тангенціально у вхідний патрубок (4) циклону, що представляє собою закручує апарат. Сформувався тут обертовий потік опускається по кільцевому простору, утвореного циліндричною частиною циклону (3) і вихлопною трубою (5), в його конусну частину (2), а потім, продовжуючи обертатися, виходить з циклону через вихлопну трубу. (1) - пилевипускное устройство.Аеродінаміческіе сили викривляють траєкторію частинок. При обертально-низхідному русі запиленого потоку пилові частинки досягають внутрішньої поверхні циліндра, відокремлюються від потоку. Під впливом сили тяжіння і захопливого дії потоку відокремилися частки опускаються і через пилевипускное отвір проходять в бункер.Более високий ступінь очищення повітря від пилу в порівнянні з сухим циклоном може бути отримана в пилоуловлювачах мокрого типу (рис.3), в яких пил вловлюється в результаті контакту частинок з смачивающей рідиною. Цей контакт може здійснюватися на змочених стінках, обтічних повітрям, на краплях або на вільній поверхні води.

На рис. 3 представлений циклон з водяною плівкою. Запилений повітря подається через повітропровід (5) в нижню частину апарату тангенциально зі швидкістю 15-21 м / с. Закручений повітряний потік, рухаючись вгору, зустрічає плівку води, що стікає вниз по поверхні циліндра (2). Очищене повітря відводиться з верхньої частини апарату (4) також тангенціально у напрямку обертання повітряного потоку. В циклоні з водяною плівкою немає вихлопної труби, властивої сухим циклонів, що дозволяє зменшити діаметр його циліндричної часті.Внутренняя поверхню циклону безперервно зрошується водою з сопел (3), розміщених по окружності. Плівка води на внутрішній поверхні циклону повинна бути суцільною, тому сопла встановлені так, що струмені води спрямовані по дотичній до поверхні циліндра по ходу обертання повітряного потоку. Пил, захоплена водяною плівкою, стікає разом з водою в конічну частину циклону і видаляється через патрубок (1), занурений у воду відстійника. Відстояна вода знову подається в циклон. Швидкість повітря на вході циклону 15-20 м / с. Ефективність циклонів з водяною плівкою складає для пилу розміром частинок до 5 мкм - 88-89%, для пилу з більш великими частками - 95-100%.

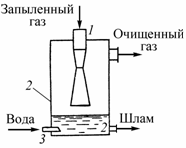

Іншими типами відцентрового пиловловлювача служать ротоклони (рис. 4) і скрубер (рис. 5).

Циклонні апарати найбільш поширені в промисловості, так як у них відсутні рухомі частини в апараті і висока надійність роботи при температурі газів до 5000С, уловлювання пилу в сухому вигляді, майже постійне гідравлічне опір апарату, простота виготовлення, висока ступінь очищення.

Мал. 4 - Газопромивательс центральної опускний трубою: 1 - вхідний патрубок; 2 - резервуар з рідиною; 3 - сопло

Запилений газ входить по центральній трубі, з великою швидкістю вдаряється об поверхню рідини і, повертаючи на 180 °, видаляється з апарату. Частинки пилу при ударі проникають в рідину і у вигляді шламу періодично або безперервно відводяться з апарату.

Недоліки: високий гідравлічний опір 1250-1500 Па, погане уловлювання частинок розміром менше 5мкм.

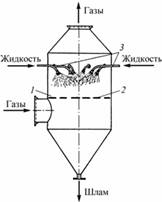

Порожні форсункові скрубери представляють собою колони круглого або прямокутного перерізу, в яких здійснюється контакт між газами і краплями рідини, розпилюється форсунками. У напрямку руху газів і рідини порожнисті скрубери діляться на протиточні, прямоточні і з поперечним підведенням рідини. При мокрому знепилювання зазвичай застосовують апарати з протівонаправленним рухом газів і рідини, рідше - з поперечним підведенням рідини. Прямоточні порожнисті скрубери широко використовуються при випарному охолодженні газів.

У протівоточном скруббере (рис. 5.) краплі з форсунок падають назустріч запиленості потоку газів. Краплі повинні бути досить великими, щоб не бути віднесеними газовим потоком, швидкість якого зазвичай становить Vг = 0,61,2 м / с. Тому в газопромивателя зазвичай встановлюють форсунки грубого розпилювання, що працюють при тиску 0,3-0,4 МПа. При швидкостях газів більше 5 м / с після газопромивателя необхідна установка краплевловлювача.

Мал. 5 - Порожній форсуночний скруббер: 1 - корпус; 2 - газорозподільна решітка; 3 - форсунки

Висота апарату зазвичай в 2,5 рази перевищує його діаметр (Н = 2,5D). Форсунки встановлюють в апараті в одному або декількох перетинах: іноді рядами (до 14-16 в перетині), іноді тільки по осі аппарата.Факел розпилу форсунок може бути спрямований вертикально зверху вниз або під деяким кутом до горизонтальної площини. При розташуванні форсунок в кілька ярусів можлива комбінована установка розпилювачів: частина факелів спрямована по ходугазов, інша частина - в протилежному напрямку. Для кращого розподілу газів по перетину апарату в нижній частині скрубера встановлюють газорозподільну решітку.

Порожні форсункові скрубери широко використовують для уловлювання крупного пилу, а також при охолодженні газів і кондиціонування повітря. Питома витрата рідини невеликий - від 0,5 до 8 л / м3 очищеного газу.

Для очищення газів використовують також фільтри. Фільтрація заснована на проходженні очищуваного газу через різні фільтруючі матеріали. Фільтруючі перегородки складаються з волокнистих або зернистих елементів і умовно поділяються на такі типи.

Гнучкі пористі перегородки - тканинні матеріали з природних, синтетичних або мінеральних волокон, неткані волокнисті матеріали (повсть, паперу, картон) комірчасті листи (губчаста гума, пінополіуретан, мембранні фільтри).

Фільтрація - досить поширений прийом тонкого очищення газів. Її переваги - порівняльна низька вартість обладнання (за винятком металокерамічних фільтрів) і висока ефективність тонкого очищення. Недоліки фільтрації високу гідравлічний опір і швидке забивання фільтруючого матеріалу пилом.

Очищення викидів газоподібних речовин, промислових підприємств

В даний час, коли безвідходна технологія знаходиться в періоді становлення і повністю безвідходних підприємств ще немає, основним завданням газоочистки служить доведення змісту токсичних домішок в газових домішках до гранично допустимих концентрацій (ГДК), встановлених санітарними нормами.

Промислові способи очищення газових викидів від газо- і пароподібні токсичних домішок можна розділити на п'ять основних груп:

розділ: Екологія

Кількість знаків з пробілами: 23970

Кількість таблиць: 0

Кількість зображень: 6

... волокно цемент, олівін, апатит, Фостер 1 2 4 6 1 6 2 6 4 6 6 3 4 4 4 4 3 4 4 4 4 4 1.4 Основні напрямки та перспективи боротьби з забрудненням атмосфери підприємствами будівельної індустрії Подальше скорочення шкідливих викидів підприємствами будівельної індустрії може бути досягнуто в результаті створення і впровадження технологічних процесів і ...

... і окису тетрафторетилену за допомогою конденсації фторсодержащих речовин в пастках при -120 ° С і атмосферному тиску з подальшою низькотемпературної ректифікації [5]. 1.4 Знешкодження газових викидів у виробництві полівінілхлориду Винилхлорид надходить в атмосферу при розтині та чищення полімеризаторів і іншого ємнісного обладнання, при виділенні ПВХ з суспензії в процесі ...

... відходи 1270,22 6,3511 2095,863 1,945 5. Втрати 659,973 3,299865 1088,955 1 Разом 65997,3 329,9865 108895,5 100 4. Розробка контролю та автоматики технологічного процесу виробництва полівінілхлориду Застосування методів і засобів автоматизації дозволяє підвищити продуктивність праці, зменшити брак і втрати. Кінцевою метою автоматизації є створення повністю ...

..., температуру і тиск кислого газу і вимоги до температури і тиску очищеного газу, вимоги до продуктивності установки, компонентний склад газу і т.д. 5. Застосування адсорбційних методів захисту атмосфери абсорбції і хемосорбціонние методи широко застосовують для очищення газів від СО, NxOy, SO2, H2S, HCl, CO2. Суть методу полягає в поглинанні видаляються компонентів ...